martes, 28 de agosto de 2012

viernes, 1 de octubre de 2010

Elaboracion de chifles

a) Definición del producto

Los plátanos verdes pueden constituirse en un alimento de excelente sabor para la población en general. La fritura y sazonado de rodajas de plátano le confieren un sabor agradable

b) Descripción del Proceso

Recepción.-Los plátanos son recibidos en la planta de proceso

Selección.-Primero se seleccionan los plátanos verdes poco antes de madurar, de variedades grandes, con un buen estado sanitario. Es importante esta etapa ya que si estuvieran maduros se produciría Reacciones enzimática, la cual daría un aspecto parduzco al producto final, el cual no es aceptado por el consumidor, ya que no es el color característico de los chifles.

Pelado.-Con un chuchillo de sierra se procede a cortar las puntas de ambos extremos del plátano y luego con un cuchillo sin punta y sin filo se pela cuidadosamente evitando algún maltrato a la pulpa.

Corte.-Se procede a cortar transversalmente en hojuelas de 1 a 1.5 mm de espesor. Para ello se emplea una laminadora (cortadora manual).

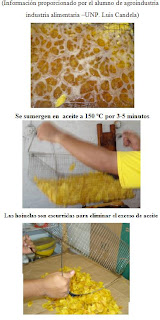

Cocción.-Las hojuelas ingresan a la freidora. Se someten a la operación de fritura en aceite vegetal previamente elevado a la temperatura de 150ºC. El proceso de fritura, dura entre 3-5 minutos aprox. Evitar reacción de Maillard (oscurecimiento no enzimático por exceso de temperatura). Evitar contacto con la superficie del perol de acero inoxidable.(ver www.yacon-caprino.blogspot.com).

Escurrido.-Debe escurrirse las hojuelas y eliminar el exceso de aceite empleando un papel absorbente por un tiempo mayor a 1 hora.

Sazonado.-Luego se sazona los chifles con sal (no más de 1.5 %). Esto tiene por objeto mejorar el sabor del producto, y se homogenizan para así se logre una buena distribución de las partículas de sal en todas las hojuelas

Embolsado.-Las hojuelas ya fritas deben estar a temperatura ambiente para ser colocadas en bolsas de polipropileno de diferentes tamaños según su presentación y además se le añade unos granos de cancha. Las presentaciones actuales son de 0.5, 1.0, 2.0, 3.0, 4.0, 5.0 y 7.0 nuevos soles.

Sellado.-Las bolsas son selladas herméticamente y etiquetadas, tratando de dejar la menor cantidad de oxígeno (aire) dentro de ella, ya que produce oxidaciones de la grasa.

Almacenado.-Finalmente son almacenadas en cajas de cartón listas para ser distribuidas.

IMÁGENES DE ACTIVIDADES REALIZADAS

El proceso empieza con la recepción de los plátanos para ser seleccionados tomando el criterio según el estado de madurez

miércoles, 30 de junio de 2010

Contador gratis

No solo es procesar y promocionar un alimento con valor agregado; sino también realizar sus respectivos análisis químicos y físicos con frecuencia del producto, con mayor razón cuando sospechamos de su presencia de algunos metabolitos generados por sus procesos a altas temperaturas, esto por descubrimiento e investigaciones que se hacen en otros países como es el caso de la acrilamida, sustancia que aun no se encuentra cuantificada en la normatividad técnica peruana (INDECOPI).

Esto se ve justificado por el descubrimiento desde el 2002 de la presencia de acrilamida en alimentos por la Swedish National Food Administration que alerto a las autoridades alimentarias mundiales, norteamericanas y europeas (FAO, FDA, OMS) ya que la acrilamida es un potencial cancerígeno humano con poder genotóxico. La formación de acrilamida se produce en alimentos ricos en carbohidratos (como patatas y cereales) cuando son tratados térmicamente a temperaturas superiores a 120 ºC.(según Morales Francisco, 2005).

Por ello si lo llevamos a nuestra realidad es necesario determinar el contenido en acrilamida de los alimentos, especialmente de productos como algarrobina, papas fritas, plátanos fritos, camotes fritos y otros fuentes de carbohidratos que consumimos para poder conocer si dichos productos contienen acrilamida y si se encuentran dentro de los limites permisibles, también para elaborar una base de datos y conocer su ingesta diaria por parte de la población Peruana. Hasta la fecha no se tienen datos a cerca de la presencia de acrilamida en alimentos piuranos, seria importante que las universidades, instituciones de salud deberían unir esfuerzo por la preocupación de analizar el contenido de acrilamida, y así conocer lo que consumimos., esta cuantificación serviría para mejorar y estandarizar los procesos minimizando los niveles de acrilamida, como es el caso del proceso de obtención de la algarrobina, para controlar parámetros de temperatura y tiempo de concentración, a igual en el caso de las papas fritas y otros, controlar temperatura y tiempo de fritura además de mejorar las condiciones de almacenamiento para que no aumente los azucares en las papas ya que estos posiblemente pueden aumentar los niveles de acrilamida; además de mejorar aspectos post cosecha del tubérculo. El oscurecimiento no enzimático que presentan estos productos (reacción de Maillard) después del proceso térmico es característico.

Actualmente hay muchos trabajos de investigación que cuantifican acrilamida en los alimentos a nivel mundial, en el Perú especialmente en la región Piura no existen trabajos de investigación de cuantificación de acrilamida en alimentos, motivo necesario para aprovechar las pasantías en convenio con universidades Peruanas con universidades europeas o instituciones como el instituto del Frio en Madrid España, que realiza cuantificaciones de acrilamida en alimentos, por que disponen de los equipos necesarios. Por ello es urgente conocer lo que consumimos, por la garantía y confianza dentro del tema de inocuidad de los alimentos.

lunes 24 de noviembre de 2008

Proyecto a financiar:CUANTIFICACION DE ACRILAMIDA y AZUCARES EN LA ALGARROBINA

- Autor:Ing. Alfredo Ludeña Gutiérrez: 2008

I. INTRODUCCION

El algarrobo, es una planta rústica y de gran valor económico, prospera en suelos con cierto grado de salinidad, este comienza a producir a partir del tercer o cuarto año de edad. La zona Norte del Perú, en los Departamentos de Tumbes, Piura, Lambayeque y la Libertad, la producción de algarroba es uno de los recursos naturales más abundantes en época de producción, pero que lamentablemente no es aprovechado de una forma racional, integral y adecuada.

En la industria alimentaria, la algarroba tiene numerosos usos potenciales como la elaboración de algarrobina, harina, sucedáneo de café, polvo soluble, fibra, extracto natural de la pulpa de la algarroba, gomas a partir de sus semillas, licor, como edulcorante debido a su alto contenido en azúcares, en jugos, licores, cócteles, entre otros. La algarrobina se obtiene a partir de la algarroba, es un sub-producto que identifica la región Piura, cuya concentración de azucares es importante conocer respecto a los componentes químicos del extracto, que han sido sometido a altas temperaturas, especialmente cuando se piensa que su composición son importantes para la salud (nutraceúticos), para ello hay que determinar y cuantificar, mediante métodos de análisis recomendados por las instituciones que garantizan dichos métodos.

II. MARCO TEORICO

El fruto del algarrobo (Prosopis juli flora), es una vaina de 10 a 15 cm de longitud (dependiendo de la variedad), de color amarillo, que tiene muchas ventajas técnicas y nutricionales, que lo convierten en un alimento idóneo para una transformación agroindustrial orientada a la elaboración de alimentos derivados u otros productos (incluso de uso fármaco industrial).

Sin embargo solo productos como la algarrobina y harina de algarroba, son los tradicionalmente producidos y comercializados, a pesar de existir alternativas para la producción y nuevos mercados para ingresar en el.

El subproducto, algarrobina, se obtiene por concentración, a altas temperaturas (130 ºC aproximadamente), de los azúcares propios del algarroba, llegándose hasta 79º brix.

Los productos concentrados como el manjar blanco, mermeladas, algarrobina, extracto de yacón, son productos de alto contenido de carbohidratos y están sometidos a altas temperaturas por tiempo prolongado; favorecidos por la reacción de maillard, que deberían ser analizados químicamente ya que la acrilamida es una sustancia que puede hacer daño a la salud.

Según investigaciones, la acrilamida se forma durante la reacción de maillard, un proceso térmico que ofrece un color y sabor característico a productos que son sometidos a altas temperaturas durante un tiempo prolongado. Esto se observa también en productos fritos u horneados observándose un color dorado y olor propio de alimentos tostados la papa frita, galletas, el pan. Todos ellos son alimentos con alto contenido en carbohidratos. En la fritura, uno de los aminoácidos que se encuentra en mayor proporción en los carbohidratos es la asparagina, este se descompone en presencia de azúcares naturales como la glucosa, dando lugar a un subproducto como la acrilamida. Este componente, según las investigaciones no se forma de igual modo ni en todos los productos ni en todos los procesos, pero si en patatas fritas, cereales tostados, en alimentos que se han incorporados cereales o almidones.

Según la Norma Técnica Peruana (NTP) 209.600 (2002) indica los principales requisitos que debe cumplir una algarrobina de calidad:

a) Organolépticos.-

Color: Marrón oscuro y brillante

Sabor: Característico, dulce, ligeramente amargo y astringente, ácido.

Aroma: Característico a algarroba

Consistencia: Viscosa, homogénea, sin partículas visibles.

b) Físico-Químicos.- Para algarrobina Pura.

Determinación

Valores

Humedad (%) 20 a 30

Sólidos solubles(Brix) 75 a 80

Cenizas (%) 3 a 6

Proteína Bruta(%) 5 a 8

Sólidos insolubles(%) 0.4 a 0.8

pH 4.0 a 5.5

Densidad (g/cm3)

1.3 a 1.4

Azúcares Totales (%) 40 a 60

Azúcares reductores (%) 8 a 11

c) Microbiológicos

Determinación

Limite Permisible (UFC/g)

Aerobios Mesófilos 102

Hongos y levaduras 102

Coliformes totales 102

Coliformes fecales 0

III. OBJETIVOS

3.1.- Objetivo general

Cuantificar la cantidad de acrilamida y azucares en la algarrobina producida en la Región Piura.

IV. MATERIALES Y METODOS

4.1 LUGAR DE EJECUCIÓN

El análisis físico de la algarroba, como la obtención de la algarrobina a condiciones atmosféricas se realizará en el laboratorio de agroindustrias e industrias alimentarias de la Universidad Nacional de Piura.

Los análisis químicos de la algarroba como del subproducto algarrobina y la concentración a vacío se realizará en los laboratorios del departamento de tecnología de alimentos y de Química de la Universidad ........ España.

4.2. Materiales Y Equipos a Utilizar en el Proceso para Obtener Algarrobina

-Ollas o Perol de acero Inoxidable para concentrar Alimentos.

-Cocina Semi industrial a gas o soplete protegido.

-Paletas

-Tamices

-Prensa

-Refractómetro, escala hasta 80º brix

-Envases

-Cucharas, cucharones, de acero inoxidable.

4.3. Etapas de Proceso Para Obtener Algarrobina

Hay diferentes formas de proceso para obtener algarrobina y todas pueden ser aceptadas siempre y cuando trabajen con buenas prácticas de manufactura dirigido a obtener un producto inocuo.

Para obtener algarrobina aquí se aplicara la técnica común utilizada en la región Piura, que es concentración (calor directo) a condiciones atmosféricas pero con tecnologías limpias con un compromiso de obtener un producto final de calidad.

*Recepción y Pesado.- Se recepciona la algarroba en un almacén, para después mantenerla unos días con el fin de que los azúcares se concentren en la vaina.

*Selección y Pesado.- Eliminando las vainas que están verdes, putrefactas, con insectos, delgadas, retirando partículas extrañas orgánicas e inorgánicas, seleccionando aquellas que están en buen estado y con presencia de azúcares(en su mayoría sacarosa) acumulado en la vaina. Pesar lo que va a proceso.

*Lavado y Oreo.- Con agua blanda limpia se lava con el fin de eliminar las impurezas adheridas en la superficie de la vaina como polvo, tierra, etc. El oreo se realiza con el fin de eliminar el exceso de agua adherida a la vaina de algarroba.

*Partido.- Manualmente se realiza el partido de la algarroba con el fin de dar mayor área transferencia de materia al proceso de lixiviación.

*Cocción 1.- La vaina de algarroba que ha sido partido es sumergida en agua en ebullición con el fin de extraer los azúcares, el tiempo esta en función a la cantidad de materia prima y cantidad de agua, se puede utilizar una proporción de 1:4.

*Filtrado.- Después de observar que el agua se encuentra con sólidos de 10 a 11 ºBrix se para la concentración con el fin de retirar la vaina partida para que sea prensada a presión.

(Así obtener mayores rendimientos), obteniéndose un liquido filtrado, este a la vez puede ser filtrado por un tamiz con el fin de obtener un filtrado libre de impurezas. La vaina prensada, tiene alto contenido de fibra que puede ser utilizado para mezcla alimenticia para animales o para otros fines.

Este liquido filtrado se retorna al deposito de la primera cocción (liquido que también fue filtrado) para seguir con la concentración.

*Cocción 2.-Aquí se concentran los azúcares provenientes solo de la algarroba, realizar constante agitación para evitar que se queme los azucares, además de controlar los sólidos frecuentemente y terminar la concentración cuando este en 70º Brix, por que al enfriarse la algarrobina se concentra rápidamente a 75º Brix e incluso a 79ºBrix.

*Envasado.-En envases esterilizados, se envasa en caliente, para luego pasar al almacén.

Los rendimientos son variables dependerá de la tecnología utilizada, se puede obtener rendimientos de 0.35 a 0.50 litros de algarrobina/ kg de algarroba.

Para el envasado y rotulado se debe aplicará las disposiciones de la NTP 209.038 como las siguientes disposiciones: Sólo los productos envasados que satisfagan la presente NTP podrán ser designadas con el término “algarrobina”. Esto se aplica la etiqueta del producto, así como también a cualquier declaración con fines de comercialización, sea el producto destinado a la venta al por menor o a granel.

FLUJO DE PROCESAMIENTO PARA OBTENER ALGARROBINA

Recepción y Pesado

Selección y Pesado

Lavado y Oreo

Partido

Cocción 1

Filtrado

Cocción 2

Envasado y rotulado

4.4 CUADRO Nº 2 DISEÑO EXPERIMENTAL PARA OBTENER LA ALGARROBINA (se encuentra en el original)

T= TEMPERATURAS

Ç= TIEMPO DE CONCENTRACION

Bº= SÓLIDOS SOLUBLES

Tº=TEMPERATURA

Bº=SOLIDOS SOLUBLES

T1=110ºC T2=115ºC T3=125ºC

Bº1=60º Ç1 Ç2 Ç3 Ç4 Ç5 Ç6 Ç7 Ç8 Ç9 Ç10Ç11Ç12

Bº5=68º

Ç13

Ç14

Ç15

La muestra será seleccionada según: menor tiempo de procesamiento, alta temperatura, grado brix, características reológicas y análisis sensorial, adecuada que presente la muestra. De aquí se seleccionaran 3 muestras obtenidas a presión atmosférica y 3 muestras a presión de vacío, con fines comparativos, para el análisis de acrilamida.

4.5 ANALISIS FISICOS A LA MATERIA PRIMA

1.- Medidas Morfológicas y rendimiento Físico: forma, longitud, diámetro, peso, porcentaje de bagazo (fibra).

2.- Densidad promedio aparente

4.6 ANALISIS QUIMICO A LA MATERIA PRIMA

1.-Determinación de Humedad y Materia seca, por el Método de la A.O.A.C

2.- Determinación de sólidos solubles, por Refractometría

3.-Determinación de vitamina C, por el Método 984.26 de la A.O.A.C

4.- Ph, Haciendo uso del Potenciómetro

5.- Acidez Total, por Titulación

6.- Cuantificación de Fructanos, por el método Spectrophotometric, según A.O.A.C. 999.03

7.- Cuantificar Glucosa y fructuosa, por el método de según A.O.A.C.

8.- Cuantificación de vitaminas, según A.O.A.C.

9.- Cuantificación de Sacarosa, por el Método de 977.20 según A.O.A.C.

4.7 ANALISIS FISICO QUIMICO DE LA ALGARROBINA

1.- Cuantificar presencia de Acrilamida, por Mass Spectrometric, mencionado en Journal of Agricultural and Food chemistry – 2003.

2. Cuantificar Fructanos totales, por el Método de Spectrophotometric, según A.O.A.C. 999.03

3. Cuantificar Glucosa y Fructuosa, según A.O.A.C.

4. cuantificar sacarosa en el extracto, por el Método de 977.20 según A.O.A.C.

5. cuantificar HFM, según A.O.A.C.

6. viscosidad, Haciendo uso del viscosímetro.

7. Ph, haciendo uso del Potenciómetro.

8.- Acidez Total, por Titulación

9. Rendimiento Físico (algarrobina / materia prima utilizada).

10. Sólidos Solubles, por refractometría.

4.8 CRONOGRAMA DE ACTIVIDADES

Existe en el Original.

4.9 PRESUPUESTO: (se encuentra en el original)

ACTIVIDADES

CANTIDAD

€ MONTO

REACTIVOS E INSUMOS

2500

ALQUILER DE MATERIALES DE VIDRIO

200

IMPRESIÓN Y FOTOCOPIAS

100

ALIMENTACION DEL INVESTIGADOR

4 meses

1200

HOSPEDAJE DEL INVESTIGADOR

1600

INVESTIGADOR

(1)4 meses

3500

ASESOR (Tutor)

(1) 4 meses

3500

PASAJES PAMPLONA-PIURA-PAMPLONA

1

1500

IMPREVISTOS

500

MATERIA PRIMA Y GESTION

400

TOTAL EUROS

15000

5.0 RESPONSABLE DE LA INVESTIGACION

- Alfredo Lázaro Ludeña Gutiérrez (Docente de la Universidad Nacional de Piura- Perú).- Pasante en la universidad Publica de Navarra- España- 2008

NOTA:La acrilamida es un compuesto orgánico de tipo amida.

Es blanca, inodora y cristalina, soluble en agua, etanol, éter y cloroformo. Se emplea en la fabricación de papel, extracción de metales, industria textil, obtención de colorante y en la síntesis de poliacrilamidas.

La acrilamida se puede formar al calentar comida (especialmente compuestos que contienen almidón), friéndola o asándola a más de 120 ºC. Se podría formar a través de diferentes mecanismos a partir de diferentes compuestos presentes en la comida, como aminoácidos, proteínas, carbohidratos, lípidos, etc. Esto puede suponer un problema pues según estudios en animales la acrilamida es un probable carcinógeno en humanos.

Peso molecular: 71.09: Fórmula química: CH2CHCONH2 : Punto de ebullición: 125 ºC :Punto de fusión: 87.5 ºC